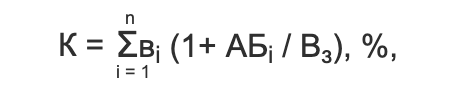

У четвертому розділі «Наукові основи підвищення ефективності сортових хлібопекарських помелів пшениці» розроблено комплексний показник ефективності К, який об’єктивно оцінює процеси виробництва борошна при вирішенні практичних завдань організації і проведення сортових хлібопекарських помелів пшениці:

де:

ві – вихід і-го продукту, %;

А – показник, який визначає залежність вартості продукту від його білості, грн/(т*ум.од. РЗ-БПЛ);

Бі – білість і-го продукту, ум.од. РЗ-БПЛ;

Вз – вартість зерна, грн/т.

Аналіз значень комплексного показника ефективності К показав, що економічно доцільні значення загального виходу борошна для більшості помольних партій пшениці вітчизняного походження, які за якістю близькі до базисних кондицій, знаходяться у межах 73…74 %.

Науково-обґрунтовані і розроблені інноваційні методи скорочення структур станів підготовки та розмелу зерна в сортових хлібопекарських помелах пшениці. Застосування лущення, як засобу підготовки зерна до розмелу, дозволяє підвищити ефективність очищення зерна, інтенсифікувати технологічні процеси його ВТО, а також знизити питомий вміст оболонок і міцність зерна, що в подальшому забезпечує підвищення ефективності процесу крупоутворення. Розроблена максимально скорочена структура (табл. 3), що забезпечує ефективність підготовки зерна до розмелу.

Таблиця 3. Технологічні операції максимально скороченої структури підготовки зерна до розмелу

| Технологічні операції | Обладнання, яке використовується | Підетап |

| Виділення крупної домішки | Ситовий сепаратор | Очищення від домішок |

| Первинне лущення | Лущильна машина | Очищення від домішок Обробка поверхні |

| Виділення легкої домішки | Повітряний сепаратор | Очищення від домішок |

| Підігрівання зерна | Підігрівач | ВТО |

| Зволожування | Зволожувальна машина | ВТО |

| Відволожування | Бункери | ВТО |

| Вторинне лущення | Лущильна машина | Очищення від домішок Обробка поверхні |

| Виділення легкої домішки | Повітряний сепаратор | Очищення від домішок |

Аналіз максимально скороченої структури вказує на необхідність її розвитку при вирішенні практичних завдань підготовки зерна до розмелу в залежності від наступних напрямів застосування операцій лущення:

- основний засіб підготовки зерна, що забезпечує суттєве скорочення структури стану підготовки, а також створює умови для скорочення структури і зниження енергоємності подальшого розмелу (табл. 4);

- додатковий засіб підготовки зерна, що забезпечує скорочення структури його підетапів, наприклад ВТО (табл. 5);

- додатковий засіб підвищення ефективності підготовки зерна до розмелу, що виключає застосування операцій з дублюючими функціями, або функціями, що втратили доцільність.

Таблиця 4. Технологічні операції структури з використанням лущення, як основного засобу підготовки зерна до розмелу

| Технологічні операції | Обладнання, яке використовується | Підетап |

| Сепарування | Сито-повітряний сепаратор | Очищення від домішок |

| Виділення мінеральної домішки | Каменевідбірник | Очищення від домішок |

| Виділення короткої домішки | Трієр-кукілевідбірник | Очищення від домішок |

| Первинне лущення | Лущильна машина | Очищення від домішок Обробка поверхні |

| Виділення легкої домішки | Повітряний сепаратор | Очищення від домішок |

| Підігрівання зерна | Підігрівач | ВТО |

| Зволожування | Зволожувальна машина | ВТО |

| Відволожування | Бункери | ВТО |

| Вторинне лущення | Лущильна машина | Очищення від домішок Обробка поверхні |

| Виділення легкої домішки | Повітряний сепаратор | Очищення від домішок |

Таблиця 5. Технологічні операції структури з використанням лущення, як додаткового засобу підготовки зерна на підетапі ВТО

| Технологічні операції | Обладнання, яке використовується | Підетап |

| Сепарування | Сито-повітряний сепаратор | Очищення від домішок |

| Виділення мінеральної домішки | Каменевідбірник | Очищення від домішок |

| Виділення довгої домішки | Трієр-вівсюговідбірник (Концентратор) |

Очищення від домішок |

| Виділення короткої домішки | Трієр-кукілевідбірник | Очищення від домішок |

| Лущення зерна | Лущильна машина | Обробка поверхні зерна Очищення від домішок |

| Виділення легкої домішки | Повітряний сепаратор | Очищення від домішок |

| Підігрівання зерна | Підігрівач | ВТО |

| Зволожування | Зволожувальна машина | ВТО |

| Відволожування | Бункери | ВТО |

| Виділення легкої домішки | Повітряний сепаратор | Очищення від домішок |

В порівнянні з типовою структурою, що передбачає 17 операцій підготовки зерна до розмелу, використання лущення, як основного засобу такої підготовки, дозволяє скоротити число використовуваних операцій до 10-ти.

Реалізація останнього з вказаних напрямів використання операцій лущення найбільш прийнятна при реконструкції існуючих борошномельних заводів з типовими або близькими до типових структурами підготовки. В такому випадку, наприклад, удосконалена структура може включати операцію лущення всього потоку зерна, або мілкої його фракції, що проводиться після кондиціювання.

Розроблені заходи по інтенсифікації технологічних процесів і скороченню структури етапу розмелу зерна, які передбачають:

- застосування низьких режимів подрібнення лущеного зерна, що дозволяє скоротній кількість систем і довжину вальцьової лінії драного процесу при збільшенні кількості і добротності проміжних продуктів (особливо крупних);

- підвищення ефективності ситовіяльного процесу по збагаченню крупних і середніх крупок, виключення збагачення дрібних крупок і дунстів, що забезпечується підвищеною якістю вказаних продуктів в результаті низьких режимів крупоутворення при подрібнюванні лущеного зерна, а також кількісно-якісними показниками отримуваних потоків борошна при формуванні його сортів;

- підвищення добутку борошна при подрібненні проміжних продуктів з використанням машин дезінтеграторного типу, що дозволяє скоротити кількість систем і довжину вальцьової лінії розмельного процесу.

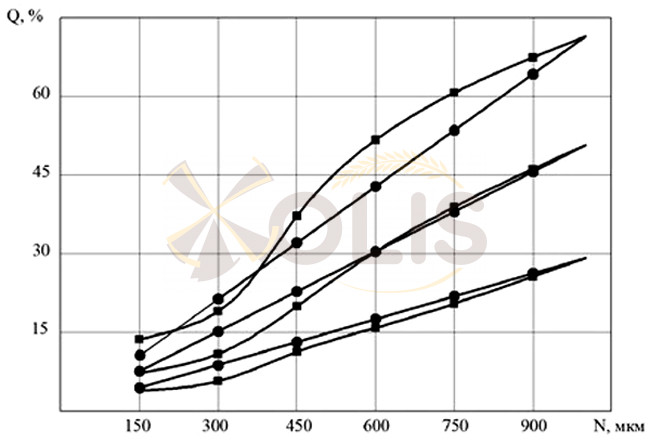

Рис.12. Залежність кількості добутого продукту подрібнення на І драній системі лущеного зерна пшениці Q від лінійних розмірів отворів сит N:

■ – експериментальні дані;

● – дані, обраховані за наведеними вище формулами.

Виконано аналіз методів математичного моделювання та проектування технологічних процесів розмельного стану сортових хлібопекарських помелів пшениці та обґрунтовано можливість і доцільність їх використання при визначенні кількісних характеристик потоків в скорочених структурах помелів. Перевірено (рис. 12), що для необхідних в практиці проектування інженерних розрахунків потоків скорочених структур помелів лущеного зерна в межах значень загального добутку 30 …70 % можуть бути використані наведені нижче формули.

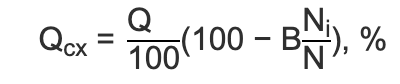

Кількість сходового продукту Qcx з і-го сита:

де

- Q — кількість продукту, що надійшло на дану систему, %;

- В — величина добутку, що задається проходом сита, %;

- Ni — лінійний розмір отворів і-го сита, мкм;

- N — лінійний розмір отворів сита, по якому задається величина добутку В, мкм.

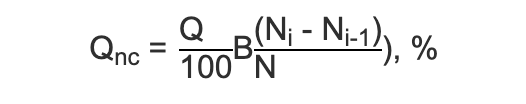

Кількість проміжного продукту Qnc, що отримано проходом сита з лінійними розмірами отворів Ni і сходом з сита з лінійними розмірами створів Ni-1:

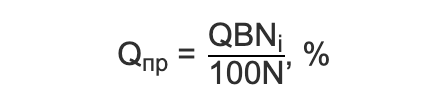

Кількість проходового продукту Qпp з і-го сита:

Для реалізації розроблених інноваційних методів скорочення структур етапів підготовки та розмелу зерна в сортових хлібопекарських помелах пшениці визначені необхідні засоби апаратурного забезпечення а також розроблені основи їх створення та вдосконалення.Кількість проходового продукту Qпp з і-го сита:

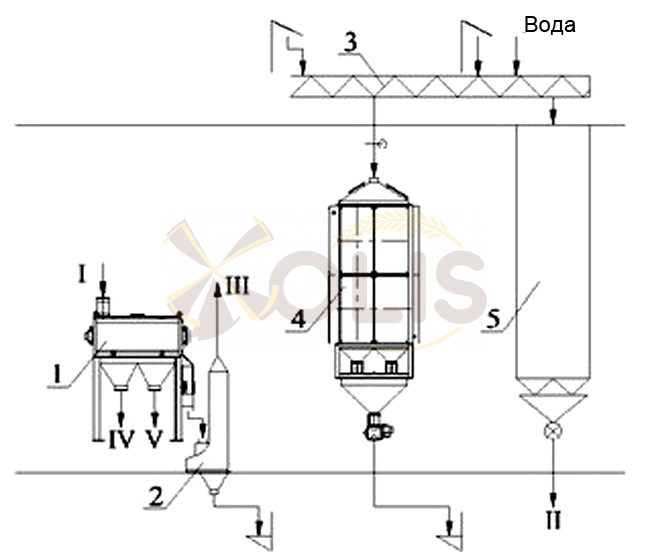

Рис.13. Технологічна схема кондиціювання:

- 1 – оббивально-лущильна машина типу МАО;

- 2 – повітряний сепаратор тину А1-БНА;

- 3 – шнековий транспортер;

- 4 – підігрівач зерна типу ПЗ;

- 5 – бункер відволожування.

- І – зерно після очищення;

- II – кондиціоноване зерно;

- III – в аспіраційну систему;

- IV – оббивальний пил; V – у висівки

В п’ятому розділі «Комплексна оцінка інноваційних методів скорочення сортових хлібопекарських помелів пшениці» наведено побудову, принцип дії, технічні характеристики та результати стендових випробувань нового і вдосконаленого технологічного обладнання:

- оббивально-лущильних машин типу МАО (патент України на корисну модель № 65223);

- лущильно-шліфувальних машини конструкції «Каскад» (патент України на винахід № 97616);

- підігрівачів зерна типу ПЗ;

- дисмембратора ЭСМ-1,5;

- ситових сепараторів ЛУЧ ЗСО (патент України на винахід № 100205).

В результаті виробничої апробації уточнені технічні характеристики та перевірена ефективність нового і вдосконаленого технологічного обладнання, проведена оцінка ефективності розроблених методів скорочення структур.

Підготовка зерна до ВТО (рис. 13) з використанням операції обробки його поверхні в оббивально-лущильній машині тану МАО при відділенні оббивального пилу і оболонок у кількості 1,5…2,5 % забезпечує ефективне проведення холодного кондиціювання переважної більшості партій пшениці за один етап при скороченні тривалості відволожування на 25 %. Затрата електроенергії на вказану обробку зерна складають 2,3…3,0 кВт-год/т.

Використання підігрівача зерна типу ПЗ безпосередньо перед проведенням ВТО забезпечує надійне виробництво борошна без зниження його виходу і якості в холодні періоди року. При підігріванні зерна в підігрівачі типу ПЗ з 3…5 °С до 15…18 °С шляхом використання електроенергії, її витрати складають 7,2…8,4 кВт-год/т, що є економічно доцільним з огляду на результати помелу.

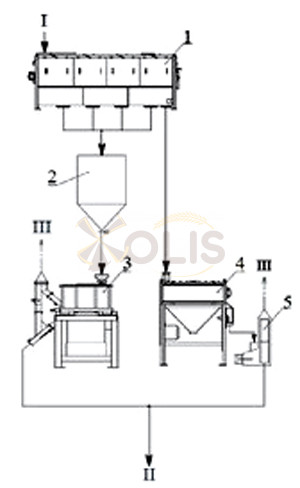

Рис.14. Технологічна схема підготовки зерна фракціонуванням і лущенням виділеної дрібної фракції:

- 1 – ситовий сепаратор типу ЛУЧ ЗСО;

- 2 – бункер;

- 3 – лущильно-шліфувальна машина конструкції «Каскад»;

- 4 – оббивальна машина тину Р3-БГО;

- 5 – повітряний сепаратор тину Р3-БНА.

- І – кондиціоноване зерно;

- II – дроблене зерно;

- III – в аспіраційну систему;

Підготовка кондиціонованого зерна до розмелу з застосуванням технологічної операції його обробки в лущильно-шліфувальних машинах конструкції «Каскад» забезпечує величину значень індексу лущення до 8,0 %, а також зниження зольності на 0,2…0,3 % при витратах електроенергії на 15…20 % менше в порівнянні з обробкою в машинах інших відомих конструкцій. При цьому спостерігається рівномірність обробки окремих зерен, а приріст битих зерен в результаті лущення не перевищує 0,8 %. Підтверджені висновки лабораторних досліджень про те, що при ефективному режимі лущення якість продуктів лущення практично не залежить від ступеня заповнення робочої зони лущильно-шліфувальної машини і визначається величиною індексу лущення.

Ефективність очищення зерна фракціонуванням з подальшим лущенням виділеної дрібної фракції (рис. 14) складає близько 50 % при зниженні зольності до 0,05%.

Встановлено, що процес крупоутворення з використанням низьких режимів подрібнення лущеного зерна може бути ефективно реалізований па двох і навіть одній драних системах. При цьому, в порівнянні з традиційними режимами подрібнення не лущеного зерна, забезпечується підвищення добротності проміжних продуктів.

Обробка в ситовіяльних машинах крупних проміжних продуктів підвищеної добротності, отриманих в результаті подрібнення лущеного зерна, дозволяє підвищити ефективність ситовіяльного збагачення за рахунок збільшення коефіцієнту добутку проходових фракцій.

Використання дисмембраторів ЭСМ-1,5 при технології подрібнення проміжних продуктів першої і другої якості, а також вимелу оболонкових частинок після вальцьових верстатів дозволяє інтенсифікувати розмельний і вимельний технологічні процеси, а також скоротити їх протяжність. Встановлено технологічну доцільність вимслу оболонкових продуктів за структурами: вальцьовий верстат – дисмембратор – вимелююча машина – розсів і дисмембратор – розсів. Підтверджено, що енергоємність подрібнення в дисмембраторі значно нижча в порівнянні з вальцьовим верстатом.

У шостому розділі «Обґрунтування структури і режимів помелів за інноваційними технологіями, оцінка їх ефективності» запропоновано новий принцип комплексного модульного проектування борошномельних заводів. Розроблені універсальні типові технологічні модулі без збагачення продуктів розмелу — продуктивністю 30 т/добу та з ситовіяльним збагаченням — продуктивністю 60 т/добу, як база для створення заводів різної продуктивності.

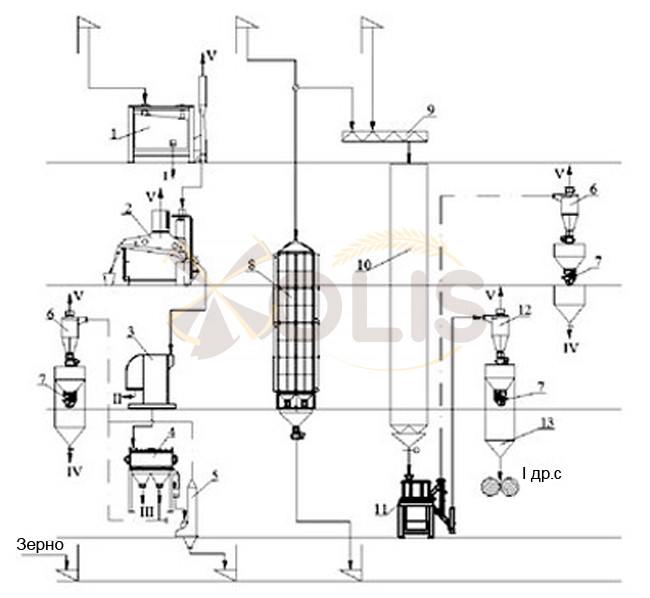

Підготовка зерна до розмелу у складі кожного з технологічних модулів проводиться за технологічною схемою (рис. 15), де каменевідбірник та тріер-кукілевідбірник для заводів малої продуктивності використовують за необхідністю.

Рис.15. Принципова технологічна схема етапу підготовки зерна до помелу універсального технологічного модуля:

-

- 1 – сито-повітряний сепаратор;

- 2 – каменевідбірник; 3 – тріер-кукілсвідбірник;

- 4 – оббивально-лущильна машина;

- 5 – повітряний сепаратор; 6 – циклон; 7 – ваги;

- 8 – підігрівач зерна; 9 – шнековий транспортер;

- 10 – бункер для відволожування зерна;

- 11 – лущильно-шліфувальна машина;

- 12 – циклон-розвантажувач; 13 – бункер.

- І – схід сортувального і прохід підсівного сит сепаратора;

- II – кукіль; III – оббивальний пил;

- IV – відокремлені оболонки;

- V – повітря до аспіраційної і пнемотранспортної мереж.

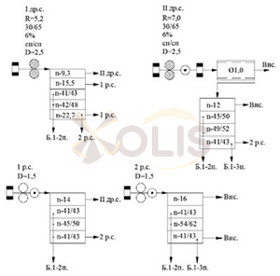

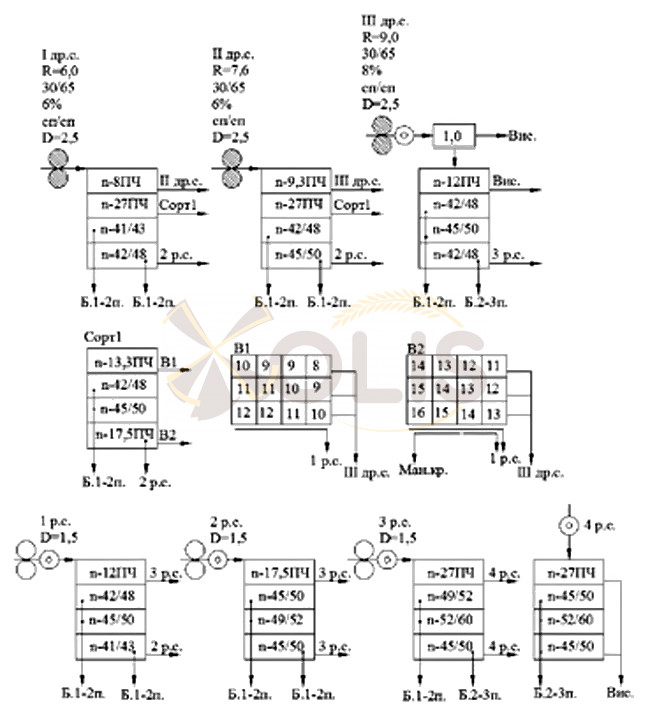

Рис.16. Принципова технологічна схема етапу розмелу зерна універсального типового модуля без збагачення.

Технологічна схема етапу розмелу зерна типового модуля без збагачення (рис. 16) передбачає використання двох драних та двох розмельних систем. Вимел оболонок проводиться за структурою: вальцьовий верстат – дисмембратор – вимелююча машина – розсів.

З використанням універсального типового модуля без збагачення проміжних продуктів розроблені технологічні схеми борошномельних заводів 30 і 60 т/добу. Аналіз кількісно-якісного балансу (табл. 6) діючого борошномельного заводу та можливих варіантів формування сортів борошна (табл. 7) підтверджують технічну можливість ефективного проведення як багатосортних помелів, так і односортного помелу з виходом борошна вищого сорту, без використання процесів збагачення проміжних продуктів.

Таблиця 6. Кількісно-якісний баланс борошномельного заводу, створеного з використанням типового модуля без збагачення (вихід, % / зольність, %)

| Система | Навантаження, % | I др. с. | II др. с. | 1 р. с. | 2 р. с | Борошно віщого сорту | Борошно 1-го сорту | Борошно 2-го сорту | Висівки |

| Каскад | 100 / 1,64 | 93,2 / 1,44 | 6,8 / 4,35 | ||||||

| І др. с. | 93,2 / 1,44 | 29,3 / 2,8 | 45,7 / 0,91 | 7,0 / 0,62 | 11,2 / 0,57 | ||||

| ІІ др. с. | 31,6 / 2,85 | 3,7 / 0,8 | 9,4 / 0,67 | 1,0 / 1,3 | 17,5 / 4,53 | ||||

| 1 р. с. | 45,7 / 0,91 | 2,3 / 3,43 | 8,4 / 1,85 | 35,0 / 0,52 | |||||

| 2 р. с. | 19,1 / 1,2 | 7,0 / 0,59 | 9,1 / 0,77 | 0,7 / 1,06 | 2,3 / 4,66 | ||||

| Разом | 53,2 / 0,54 | 18,5 / 0,72 | 1,7 / 1,2 | 26,6 / 4,5 |

Таблиця 7. Формування сортів борошна на борошномельному заводі, створеному з використанням типового модуля без збагачення

| Сорт борошна | Односортний помел | Двосортний помел | Трисортний помел | |||

| вихід, % | білість, ум. од. Р3-БПЛ | вихід, % | білість, ум. од. Р3-БПЛ | вихід, % | білість, ум. од. Р3-БПЛ | |

| вищий | 70,0 | 57 | 58,0 | 58 | 53,2 | 59 |

| перший | 13,5 | 43 | 18,5 | 45 | ||

| другий | 1,7 | 21 | ||||

| разом | 70 | 71,5 | 73,4 | |||

Рис.17. Принципова технологічна схема етапу розмелу зерна універсального типового модуля з ситовіяльним збагаченням

З використанням універсального типового технологічного модуля з ситовіяльним збагаченням проміжних продуктів (рис. 17) розроблені технологічні схеми борошномельних заводів 60, 120, 180 і 240 т/добу. Аналіз кількісно-якісного балансу (табл. 8) діючого борошномельного заводу та можливих варіантів формування сортів борошна (табл. 9) підтверджує правильність прийнятих рішень по забезпеченню ефективності помелів.

Таблиця 8. Кількісно-якісний баланс борошномельного заводу, створеного з використанням типового модуля з ситовіяльним збагачення (вихід, % / зольність, %)

| Система | Навантаження, % | I др. с. | II др. с. | III др. с. | Сорт 1 | В1 | В2 | 1 р. с. | 2 р. с | 3 р. с | 4 р. с | Б. в.с. | Б. 1 с. | Б. 2 с. | Ман. кр. | Висівки |

| Каскад | 100.0 / 1.95 | 93.5 / 1.46 | 6.5 / 4.35 | |||||||||||||

| І др. с. | 93.5 / 1.46 | 59.0 / 1.76 | 21.3 / 1.15 | 4.7 / 0.67 | 7.3 / 0.61 | 1.2 / 0.73 | ||||||||||

| IІ др. с. | 59.0 / 1.76 | 16.5 / 3.86 | 30.9 / 1.07 | 2.4 / 0.54> | 6.8 / 0.59 | 2.4 / 0.69 | ||||||||||

| III др.с. | 25.7 / 3.44 | 7.8 / 1.36 | 1.2 / 0.83 | 1.1 / 1.31 | 15.6 / 4.84 | |||||||||||

| Сорт 1 | 52.2 / 1.10 | 18.6 / 1.36 | 12.1 / 1.12 | 12.9 / 1.01 | 5.4 / 0.63 | 3.2 / 0.72 | ||||||||||

| D1 | 18.6 / 1.36 | 5.6 / 3.13 | 13.0 / 0.60 | |||||||||||||

| В2 | 12.1 / 1.12 | 3.6 / 2.04 | 6.0 / 0.19 | 2.5 / 0.58 | ||||||||||||

| 1 р.с. | 19.0 / 0.66 | 3.9 / 1.24 | 0.3 / 1.73 | 14.2 / 0.48 | 0.5 / 0.58 | |||||||||||

| 2 р.с. | 23.9 / 0.93 | 6.3 / 2.09 | 17.2 / 0.51 | 0.4 / 0.60 | ||||||||||||

| 3 р.с. | 14.4 / 1.69 | 4.5 / 4.13 | 8.8 / 0.56 | 1.1 / 0.66 | ||||||||||||

| 4 р.с. | 4.5 / 4.13 | 0.5 / 0.79 | 0.5 / 1.08 | 3.5 / 5.06 | ||||||||||||

| Разом | 59.8 / 0.54 | 10.5 / 0.73 | 1.6 / 1.24 | 25.6 / 4.75 |

Створені структури, визначені режими і розроблені технологічні схеми борошномельних заводів на комплектному устаткуванні для їх реконструкції з метою вирішення найбільш актуальних в промисловості завдань за наступними варіантами:

- підвищення виходу борошна високих сортів, зниження втрат на виробництво за умови проведення робіт по реконструкції в мінімальні терміни і з мінімальними витратами капіталу;

- максимальне збільшення виходу борошна високих сортів при мінімально можливих витратах на його виробництво;

- підвищення продуктивності борошномельного заводу до 320 т/добу за рахунок раціонального використанім існуючого обладнання при підвищенні виходу борошна високих сортів і зниженні витрат на йото виробництво.

Таблиця 9. Формування сортів борошна на борошномельному заводі, створеному з використанням типового модуля з ситовіяльним збагаченням

| Сорт борошна | Односортний помел | Двосортний помел | Трисортний помел | |||

| вихід, % | білість, ум. од. Р3-БПЛ | вихід, % | білість, ум. од. Р3-БПЛ | вихід, % | білість, ум. од. Р3-БПЛ | |

| вищий | 72,0 | 57 | 65,0 | 59 | 62,3 | 59 |

| перший | 8,0 | 39 | 10,5 | 44 | ||

| другий | 1,6 | 20 | ||||

| разом | 72,0 | 73,0 | 74,4 | |||

Досвід роботи більш як 20-ти борошномельних заводів продуктивністю 30…200 т/добу на протязі п’яти років показав, що використання запропонованих даною роботою технологій надійно забезпечує виробництво хлібопекарського сортового борошна, відповідно до діючих вимог.

Впровадження розроблених технологій дозволяє на борошномельних заводах малої продуктивності при багатосортних помелах збільшити вихід борошна вищого сорту, в середньому, на 10…20 %, загальний вихід на 12 %, а також забезпечити можливість проведення односортного помелу з виходом борошна вищого сорту. Найбільш доцільним за рівнем забезпечення техніко-економічних показників є борошномельний завод продуктивністю 60 т/добу, що реалізований без використання процесів збагачення. На створення 1 т добової продуктивності такого борошномельного заводу необхідно в 1,7 рази менше маси обладнання і в 1,63 рази витрат капіталу на його придбання. Крім того, на переробку 1 т зерна необхідно в 1,08 рази менше встановленої потужності обладнання і в 2 рази менше повітря.

Борошномельним заводам середньої і великої продуктивності, які створюються за розробленими технологіями з використанням ситовіяльного збагачення, при багатосортних помелах характерне збільшення виходу борошна вищого сорту на 10…15 %, а при реалізації односортних помелів – гарантоване їх проведення із забезпеченням виходу вищого сорту близько 72,0 %. На створення 1 т добової продуктивності пропонованих виробництв необхідно в середньому в 1,3 рази менше маси обладнання і капіталу на його придбання. Крім того, на переробку 1т зерна па таких борошномельних заводах необхідно в 1,05 рази менше встановленої потужності обладнання і в 1,4 рази менше повітря.

При проведенні реконструкцій борошномельних заводів на комплектному обладнанні пропонованими варіантами реконструкції передбачається збільшенім виходу борошна вищого сорту на 5…15 % при багатосортних помелах, та суттєве зниження матеріаломісткості і вартості використовуваного обладнання.