Практика внедрения инноваций в технологии производства круп.

Шевченко А.В., начальник отдела разработок и внедрения ООО «ОЛИС»

Рассматривая инновации в технологиях производства круп в первую очередь необходимо упомянуть об оптических сортировщиках. (Слайд 1) Бесспорно это новая, очень передовая и интенсивно развивающаяся технология, с одной стороны. С другой стороны, уже есть опыт эксплуатации таких машин в промышленности, который позволяет определить рамки их эффективного использования. Оптический сортировщик – это машина, которая в качестве признака делимости использует, в основном, различие в цвете и тем ценна, что ни одна из традиционных машин не использует этот признак. Однако выбирая сепарирующую машину, необходимо понимать насколько используемый машиной признак делимости соответствуют цели сепарирования. Тем не менее, часто встречающейся ошибкой применения оптических сортировщиков является то, что делением по цвету пытаются разделить то, что по цвету не разделимо, но зато, с высокой эффективностью разделимо по традиционным признакам и к тому же традиционными сепарирующими машинами. Поэтому, рамки эффективной работы оптических сортировщиков, с учетом их высокой стоимости — это, все-таки, не замена традиционных операций сепарирования, а их дополнение. Исходя из накопленного опыта в большинстве технологий производства традиционных для нашей страны — круп- это конечные операции по доводке качества отдельных партий готовой продукции.

Далее хочу Вам предложить краткий обзор инноваций, которые в последнее время находят применение в практике производства круп.

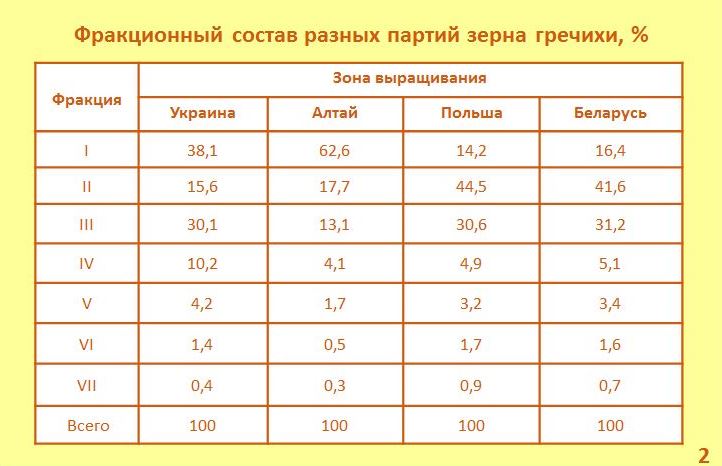

Технология переработки гречихи. Одной из важных составляющих успеха переработки гречихи является эффективность выполнения операции калибровки зерна, которая в свою очередь определяет эффективность шелушения, выделения необрушенных зерен на сортировочных системах и содержание их в готовой крупе. Кроме того, все перечисленные операции оказывают прямое влияние не только на качество, но и на выход крупы. В соответствии с «Правилами организации и ведения технологического процесса» рекомендованные значения недосевов в зависимости от фракций крупности зерна находятся в пределах от трех до шести процентов. Наши исследования показали, что повышение качества и выхода крупы-ядрицы в первую очередь связано с существенным повышением этих показателей. Анализ партий зерна гречихи, выращиваемой в Украине, России, Казахстане, Польше, Белоруссии и странах Прибалтики показывает широкий диапазон изменения крупности зерна и процентного содержания отдельных его фракций (Слайд 2). Проведенный анализ подтвердил целесообразность фракционирования зерна гречихи на шесть фракций, а в некоторых случаях даже на семь. Материальные балансы переработки партий зерна разного фракционного состава показали структурные противоречия традиционной организации производственного процесса, реализуемого в рамках принятых режимов и технологических схем рассевов БРУ. Устранение выявленных противоречий потребовало разработать новые режимы переработки и девять оригинальных технологических схем рассевов, позволяющих эффективное производство гречневой крупы во всех исследуемых зонах произрастания сырья. Таким образом, усовершенствованная технология рушального этапа совместно с рациональными режимами этапа ГТО позволяют при переработке кондиционного зерна добиваться выхода крупы ядрицы 72-74% что на 10-12 % выше базисной нормы выхода.

Переработка овса

Касательно переработки овса хочется затронуть два аспекта. Традиционно, разделение продуктов шелушения овса на ядро и необрушенные зерна сегодня проводится в падди-машинах. Четкость такого разделения определяет качество крупы по содержанию необрушенных зерен и овсяных хлопьев – по содержанию цветочных пленок. Часто эффективность указанной операции обеспечивается снижением производительности всего крупоцеха, являясь «узким» местом. Однако, до широкого применения падди-машин разделение продуктов шелушения овса в отечественной переработке осуществлялось на триерах-овсюгоотборниках. Четкость деления в триере значительно ниже, чем в падди-машине, поэтому дополнительно к основной триерной системе в схему переработки включали контрольный триер. Несмотря на это, триера все-таки уступили эту операцию падди-машинам. Однако в отличии от падди-машин триеры – не продуцируют динамических нагрузок, меньше по габаритам и значительно дешевле, что дает основания их использовать в качестве предварительного сортировщика. (Слайд 3) Промышленная апробация способа разделения продуктов шелушения овса с применением триера и падди-машины показала его эффективность. При обеспечении содержания необрушенных зерен в ядре до ноль целый четыре десятых процента позволяет увеличить производительность операции разделения на двадцать тридцать процентов.

Анатомической особенностью зерна овса является то, что под его цветочными оболочками расположены волоски опушения (пух), покрывающие всю поверхность ядра. Их содержание достигает 1,5…2,0 % от массы зерна.

Анализ химического состава выделенного пуха (Слайд 4) объясняет проблемы, существующие в сжигании лузги с его содержанием, а также показывает, что указанный продукт является существенным источником питательных веществ и может использоваться в комбикормовой промышленности как ценное сырье. Поэтому волоски опушения необходимо выделять не только из ядра овса, но и из лузги. Для этих целей наша компания в схему переработки овса включает специально разработанную машину.

Переработка кукурузы

Как известно, при производстве кукурузной крупы сегодня используется две принципиально разные технологии — традиционная и сравнительно новая. (Слайд 5) Традиционная технология предполагает первичное измельчение зерна в дежерминаторах ударного действия, и выделение зародыша на пневмостолах. Новая технология реализуется посредством дежерминаторов истирающего действия, где в результате силовых воздействий зародыш измельчается и через ситовую обечайку выводится из процесса переработки, т.е. может быть использован в измельченном виде только на кормовые цели.

Таким образом, в новой технологии операции отделения зародыша на пневмостолах не применяются. Однако, в зависимости от сортовой принадлежности, условий произрастания и послеуборочной обработки партии зерна кукурузы отличаются разным содержанием роговидного и мучнистого слоя в эндосперме. При переработке по новой технологии мучнистый слой эндосперма, в силу своей низкой прочности, измельчается совместно с зародышем и направляется в отходы, т.е. не может быть использован на пищевые цели. Поэтому, новую технологию следует считать прогрессивной и оправданной для переработки кукурузы с значительным содержанием роговидного эндосперма и при условии отсутствия цели в получении зародыша как отдельного продукта. Не смотря на значительные затраты энергии в истирающих дежерминаторах, а это около 10,0 кВт на тонну зерна, такие производства компактны и их оправданно внедрять при условии обеспечения сырьем необходимого качества. Для переработки зерна, со значительным содержанием мучнистого слоя, а именно такое зерно составляет основу отечественной сырьевой базы, предпочтение следует отдавать традиционной технологии. Данная технология позволяет мучнистый слой эндосперма частично включить в состав крупы и муки, а также сохранить зародыш, обеспечив более высокий выход пищевых продуктов, а, следовательно, и экономическую эффективность переработки. В Украине большинство крупоцехов по переработке кукурузы реализуют традиционную технологию. Однако проблемой является то, что на момент их создания эта технология не была достаточно обоснована, а многие методы ее реализации существовали на уровне предположений. Результаты эксплуатации таких крупоцехов сформировали заслуженное мнение о несовершенстве рассматриваемой технологии и необходимости ее совершенствования. Много экспериментируя в области технологий производства круп, наша компания к настоящему времени сформировала представление о рациональной технологии переработки кукурузы в крупу и муку. Основой такой переработки является:

- предварительное шелушение зерна, позволяющее снизить ударные нагрузки при первичном измельчении, это повышает эффективность крупообразования и сохраняет зародыш в целом виде;

- исключение заворотов продуктов в системах отбора зародыша на пневмостолах, за счет контрольных систем;

- использование плющильных и шлифовочных систем для обогащения мелких продуктов.

Перечисленные инновации неоднократно апробировались в стендовых условиях и на производстве. Однако, в основном из-за организационных причин такая технология до сих пор не была реализована в полном объеме. Тем не менее, мы готовы создавать новые производства и реконструировать уже существующие, которые обеспечат эффективную переработку зерна кукурузы любого качества, включая даже эффективную борьбу с черными включениями в крупе, т.е. измельченным гилярным слоем зерновки.

В рамках настоящего доклада хочу Вам также сообщить о положительных результатах разработки и производственной апробации двух новых технологий. Это получение пшена-дранца для пищевых целей и гороха колотого не шлифованного.

Переработка проса

Пшено, вырабатываемое по традиционной технологии, представляет собой зерно проса, полностью освобожденное от цветочных оболочек и почти полностью от семенных и плодовых оболочек, алейронового слоя и зародыша. Однако, плодовые и семенные оболочки проса, являются источником ценных микроэлементов (фосфор, магний, цинк, медь, йод и др.), а зародыш и алейроновый слой богаты витаминами В1, В2, РР и фолиевой кислотой. Таким образом, сохранив указанные анатомические части в составе крупы, представляется возможным не только существенно повысить ее выход, но и получить ценный продукт для органического питания. При этом, для обеспечения достойных потребительских свойств и товарного вида крупы, а также продолжительных сроков ее хранения необходимо обеспечить полное освобождения ядра от цветочных оболочек с минимальным повреждением его поверхности и особенно зародыша. (Слайд 6) Разработанная нами технология, а также оригинальный парк машин для получения пшена-дранца, как конечного продукта переработки для пищевых нужд, реализуется без использования операций шлифования и позволяет обеспечить выход крупы до 80 %. Вместе с максимальным использованием потенциала зерна проса на пищевые цели, такая технология позволяет получить крупу с практически полным отсутствием зерен, содержащих цветочную оболочку.

Переработка гороха

Анализ традиционной технологии производства гороховых круп показывает, что образование значительного количества мучки и дробленки при переработке гороха обусловлены операциями шелушения-шлифования, реализуемых шелушильно-шлифовальными машинами. Однако, изучение морфологии и анатомии зерна гороха, а также выполненные нами поисковые исследования позволили обосновать возможность создания технологии для производства колотого гороха, реализуемой без использования шелушильно-шлифовальных машин. (Слайд 7) В результате была создана машина для шелушения зерна гороха и раскалывания его на семядоли, а также разработана технологическая схема производства гороха, колотого не шлифованного. Производственная апробация показала, что выход круп, произведенных по новой технологии на 3-4% выше, чем при использовании традиционной технологии, а ровная глянцевая поверхность зерен без следов повреждений придает крупе, улучшенный товарный вид.

В заключение хочу Вас проинформировать, что компания «ОЛИС» обладает широким арсеналом эффективных технологий по производству круп, а также всем необходимым оборудованием для их реализации. Благодаря постоянно проводимой научно-исследовательской работе мы постоянно повышаем возможности наших технологий и оборудования. Наши Заказчики знают, что крупозаводы, создаваемые компанией «ОЛИС» — это прибыльно. Спасибо за внимание.